發布時間:2020-01-12 09:05:18

一、社會背景 條碼技術作為自動識別技術的一部分,是在計算機應用和實踐中產生并發展起來的一種廣泛應用于商業、郵政、圖書管理、倉儲、工業生產過程控制、交通等領域的自動識別技術,具有輸入速度快、準確度高、成本低、可靠性強等優點,在當今的自動識別技術中占有重要的地位。 目前我國企業對自動識別技術的應用都已經有了一定的認識,除了零售業已經廣泛應用了條碼外,如海爾,方正,南汽、金城等制造企業也在生產儲運的環節使用了基于條碼技術的物流跟蹤的技術。實際上,對企業而言,目的是通過提高企業核心競爭力,向顧客提供滿意的產品和服務。采用技術只是手段,所以,我們認為對企業而言,重要的并不在于是否采用了條碼技術,而是采用了技術是否有利于改善管理。 社會經濟的發展和市場競爭的加劇,給工業生產提出了一系列的挑戰。工業化時代工業生產所追求的效率、質量、成本等目標,已賦予新的內容,單位時間生產的產品數量,已不再成為企業競爭力的主要標志,從產品開發到產品上市的時間,則是企業贏得市場和顧客的關鍵,信息已成為企業生存發展的決定性因素,企業的生產技術與組織管理正在發生深刻的變化。 產品條碼應用結合條碼技術和計算機信息管理,是為企業全面信息化和進入電子時代準備的。基于產品條碼應用,企業可以高效管理產品物料準備、生產過程、銷售流通、售后服務。 PBA(Product Barcode Application)-MES(Manufacturing Executive System)即產品條碼應用-制造執行系統是一套結合條碼技術面向制造業生產過程管理的信息系統。它為操作人員/管理人員提供計劃的執行和跟蹤以及資源(人、設備、物料、客戶需求等)的當前狀況。 二、系統設計目標 1、提高生產過程的可控制性 細化ERP/MRP-II系統中的作業計劃,實現生產現場的作業調度 對生產過程管理進行過程統計,提供質量管理進行質量統計和質量控制 對生產過程管理進行存檔,為產品數據管理提供產品檔案查詢和產品列表查詢 通過生產過程中零部件的采集,并對應在產品上,實現零部件追溯到供應商及批次 2、提高生產作業的效率 優化生產過程流程,使生產過程更適應敏捷生產的要求 通過生產過程中的實時數據采集,實現現場作業的電子跟單,完成生產過程管理控制 三、系統設計特色 結合自動識別技術。PBA-MES系統主要應用條碼技術,每個產品上粘貼有SN(Serial Number)號條碼標簽,該SN號作為產品的唯一標識,跟蹤產品從上線、生產、下線、入庫直到產品銷售到客戶的整個過程 采用中間介技術,PBA-MES已經實現同SAP、ORACLE、 SSA BPCS、CA MMX、QAD MFG/PRO等ERP系統接口 多樣全面的數據采集。支持多種專用數據采集終端(ATOP,CIPHER,CASIO),同時可以選擇計算機數據采集終端,滿足車間復雜的現場條件和工藝要求 提供與工業控制系統的集成接口。收集各工業控制系統產生的產品生產過程參數 四、應用案例 國內某空調器公司的實施案例: (1)項目背景 該公司產品基本出口國外,他們希望引進一套結合條碼應用的生產管理系統,來解決外協主關件的追溯、生產過程的管理以及產品的實時跟蹤查詢等問題,擬實現如下目標: 企業領導層次化管理 生產實時動態監控 跟單信息的錄入、維護、跟蹤查詢 車間質量信息反饋 車間產量的動態查詢 主關件的統計、查詢 車間現場人員管理 外圍設備集成(產品數據測試設備) (2)項目應用 系統組成:PBA-MES采用3層和2層應用相結合的系統結構,3層主要應用在信息異地查詢和異地車間控制管理。 1、自動識別技術的應用——條碼標簽 在制品SN(Serial Number)序列號條碼標簽 條碼的碼制為CODE128,存在兩種格式。 格式1樣式: 格式2樣式: 2、產品數據管理員 產品結構管理。操作者維護(增加、刪除、修改)產品的型號;操作者維護(增加、刪除、修改)產品物料編碼;操作者維護產品物料編碼的物料配置 故障碼管理。操作者維護(增加、刪除、修改)故障碼類別;操作者維護(增加、刪除、修改)故障碼編碼 車間作業工藝路線管理。管理員按照工廠工藝,設置產品加工路線和工序;管理員設置加工路線的加工中心;管理員維護(增加、刪除、修改)加工中心;管理員設置工作班組 3、訂單執行員 接收生產指令-沒有ERP生產指令管理。管理員根據銷售訂單和倉庫庫存,制定工廠三日滾動生產計劃;管理員向系統輸入工廠生產指令(生產指令號、計劃日期、交貨日期、產品物料編碼、數量、備單號等) 接收返工通知單。管理員接收質檢處返工通知,制定工廠返工通知單;管理員向系統輸入工廠返工通知單(返工通知單號、原產品物料編碼、現物料編碼、數量等) 生產指令排產。管理員確定排產日期,選擇生產指令;管理員輸入本次排產數量,發行生產指令排產;系統修改生產指令排產數,增加到工廠詳細作業計劃 詳細作業計劃(作業排產)。管理員確定作業排產時間,指定子車間;系統根據車間生產能力,計算詳細作業計劃,完成自動排產(管理員也可以選擇詳細作業計劃進行作業排產);管理員指定作業排產工藝路線、工作班組,發行作業排產;管理員修改作業計劃表,向系統確認 終止作業調度。管理員選擇未完成作業調度;系統顯示作業調度在制品的狀態;管理員確認,系統結束作業調度 審核生產指令;系統檢查生產指令執行狀態,如果完成則提示管理員審核生產指令;管理員審核生產指令,刪除沒有生產的作業計劃;系統關閉生產指令,創建完工報告 生產計劃統計報表。管理員輸入日期范圍,系統輸出時間范圍生產指令排產表;按時間段統計生產線產量統計報表;按時間段查詢生產指令執行報表;生產指令超時報警 4、作業管理員 作業調度。管理員按照作業排產表,下達工作班組作業調度;系統分配下達作業調度的在制品的SN,打印SN條碼標簽和產品銘牌標簽;調度員下發SN條碼標簽和產品銘牌,分配作業調度令給生產線,開始生產 作業調度完工報告。調度員進行作業調度完工報告;系統輸出當天完成生產的作業調度;調度員選擇輸入工作班組;系統進行作業調度完工報告 作業調度統計。調度員按照時間和工作班組生產產量統計報表;調度員選擇生產日期,系統顯示生產日報表 生產過程控制。系統顯示作業調度上線數量、完成數量;調度員選擇生產線,系統顯示生產線在線在制品列表;調度員選擇作業調度,系統顯示作業調度在制品列表;生產線實時監視控制,圖型化顯示生產線上線機型和下線機型以及實時數量 5、生產過程操作者 上線采集(一般工序)。操作者采集在制品SN;系統保存采集在制品SN、操作員、采集時間,標識在制品上線 裝配采集-主關件裝配采集(裝配工序).操作者判斷在制品主關件供應商是否發生改變;發生改變 – 操作者向系統輸入使用物料的供應商,作者輸入完成裝配確認在制品SN,系統接收在制品,完成工序生產,并標識為首樣;沒改變 –操作向系統輸入完成裝配確認在制品SN,系統接收在制品,完成工序生產 包裝入庫采集。操作者開始包裝操作。輸入在制品的SN;系統檢查在制品工序路線是否合法;系統記錄工序采集(操作者、時間),修改在制品的工序狀態 再投入采集。操作者向系統輸入在制品的SN;系統檢查在制品是否存在故障,存在登記在制品開始維修;操作者維修完成后,向系統輸入在制品維修方式、責任判斷,維修人員;系統保存在制品維修記錄,修改在制品的狀態 6、品質管理員 產品數據追溯查詢-按照產品SN追溯。操作者輸入產品的SN,查詢產品的檔案。系統組織產品的生產數據,輸出:產品基本信息(生產指令、備單號、生產日期、工作班組),產品物料追溯信息(物料編碼和描述、供應商、操作者、時間),檢測工序采集(操作者、時間、檢測結果),抽檢工序采集(操作者、時間、檢測結果)//進行抽檢產品;操作者追溯產品出庫;系統顯示產品出庫跟蹤的裝箱單 產品數據列表查詢。操作者輸入時間范圍、型號、生產指令、備單號、產品編碼、故障碼類別、故障碼編碼、線體、操作者、主關件供應商或其中以上的單個條件或其中的任一組合條件;系統輸出滿足條件產品列表(產品SN、產品型號、產品編碼、產品名稱、生產指令、作業調度、生產時間、狀態) 作業抽檢統計。管理員輸入日期范圍;系統按照各工序抽檢產品列表 作業質量統計報表。管理員輸入日期,系統統計工序質量日報表;系統計算生產指令的直通率和工序質量狀態;系統計算產品直通率;系統計算時間段內故障碼出現在制品前N位的報表(管理員輸入日期范圍和N值,系統進行統計) 質量分析。管理員按照時間范圍查詢生產故障帕拉圖;管理員按照時間范圍統計故障碼類別缺陷產品列表;管理員統計一次下線合格率統計報表(根據指標值和實際值,計算兌現值,公式:兌現=(實際達標值 – 指標值)*考核價值);管理員統計生產線直通率的PPM值報表及折線圖(計算PPM計算公式=(1 – 合格率)*1000000) 7、品質操作者 檢測采集。//檢漏1、運轉、檢漏3、終檢。操作者開始在制品檢測,向系統輸入檢驗結果(檢測數據/合格或故障碼);操作者向系統輸入檢驗在制品的SN;系統檢查在制品工序路線是否合法;系統接收工序檢驗采集,判斷在制品檢驗是否合格,系統記錄檢驗員、時間和檢驗結果,修改在制品工序 抽檢采集(分抽檢工序)。操作者開始在制品檢驗,向系統輸入檢驗結果(檢測數據/合格或故障碼);操作者向系統輸入檢驗在制品的SN;系統檢查在制品工序路線是否合法;系統接收工序檢驗采集,判斷在制品檢驗是否合格,系統記錄檢驗員、時間和檢驗結果,修改在制品工序 (3)項目實施效果 調查表明,該公司實施PBA-MES軟件后,企業增加效益是顯著的: 平均減少制造周期達到30% 平均減少數據輸入時間達到75% 平均減少在制品達到20% 平均減少作業轉換的文書工作達到60% 平均減少生產提前期達到20%

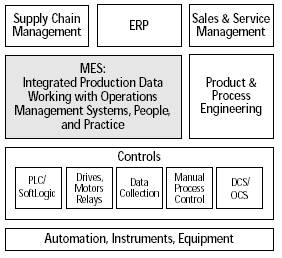

下圖是國際MES協會所描繪的制造企業信息系統體系結構,MES起到了ERP/MRP-II和車間自動化系統間承上啟下的作用。

針對該公司提出的需求,我們公司給出了詳細的項目建議書,最終我們公司在自主開發的PBA-MES軟件產品的基礎上,并結合該公司的特例,進行軟件的二次開發,在不到半年的時間內就完成了軟件的需求分析、設計、編碼、測試和工程實施,到現在PBA-MES軟件已在該公司正常運行一年有余,軟件得到該公司的一致好評。